3D-ispis optičkog stakla vrlo visoke rezolucije

Istraživači iz laboratorija ICMCB-CNRS (Zavod za kemiju krutih materijala) Sveučilišta u Bordeauxu razvili su metodu izrade fosfatnog stakla uporabom FFF (FDM) tehnologije 3D-ispisa

U stručnom članku objavljenom u ovogodišnjem rujanskom (da, neke se tiskovine objavljuju unaprijed!) izdanju znanstvenog časopisa Materials & Design, autori opisuju tehnologiju proizvodnje prozirnog stakla 3D-ispisom, koja pruža mogućnost izrade vrhunskih optičkih komponenti i inovativnih biomedicinskih optičkih uređaja.

Poluuspješni prethodnici

Kao filament za 3D-ispis koristili su staklene niti izrađene na OFDT-u (Optical Fiber Drawing Tower), stroju za „izvlačenje“ optičkih vlakana. Korištenjem filamenata od fosfatnog stakla uspjeli su 3D-ispisati složeno dizajnirane konstrukcije, pritom zadržavajući vrhunska fotoluminiscentna svojstva materijala.

Fosfatno staklo je vrsta optičkog stakla čija ga refrakcijska svojstva čine idealnim materijalom za izradu leća, optičkih vlakana i drugih komponenti optičkih sustava. Ranijih godina su pokušaji 3D-ispisa korištenjem filamenata fosfatnog stakla bili nedovoljno uspješni, prvenstveno zbog pojave neželjenih neprozirnosti i kristalizacije u finalnom proizvodu, radi čega je njegova optička kvaliteta bila nedovoljna za praktičnu primjenu.

ICMCB-ov tim tumači da su ti „poluuspješni pokušaji“ većinom bili posljedica nedovoljne rezolucije i gustoće ispisa. Oni su pak uspjeli ostvariti fused fillament fabrication (FFF) ispis staklenih predmeta visoke gustoće, sa sub-milimetarskom rezolucijom i visokokvalitetnim optičkim svojstvima, što će omogućiti jeftin 3D-ispis geometrijski složenih optičkih uređaja.

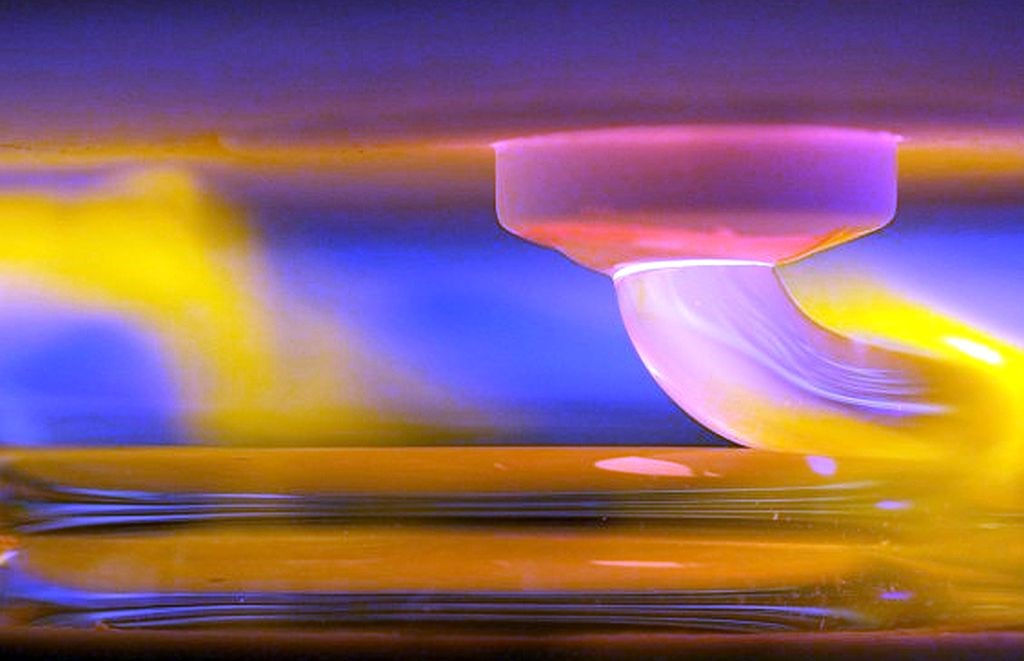

Istiskivanje staklene niti

Prva faza istraživanja uključivala je izradu osnovnog fosfatnog staklenog vlakna. Materijal za vlakno je za potrebe ovoga projekta posebno formuliran i zagrijan na 800°C i potom tako „otopljen“ u žitku masu izvučen na OFDT-u u niti debljine 1,9 mm.

Naravno, takva ekstremno visoka temperatura fosfatnog stakla je zahtijevala i posebnu vrstu 3D-printera. Stoga je istraživački tim krenuo od entry-level verzije printera Prusa i3, prilagodivši ga za rad s usijanim materijalom tako da je nakon potrebnih modifikacija mlaznica pisača bila sposobna ispisivati pri temperaturi od 470°C, a podloga pisača izdržati stakleni ispis „ohlađen“ na 320°C.

Predmeti dobiveni ispisom – od kojih su neki bili iznimno složenog dizajna – podvrgnuti su detaljnoj mikrostrukturalnoj analizi korištenjem rendgenskog slojevnog skeniranja (CAT-scan) i elektronske mikroskopije (SEM). Rezultati ispisa su opravdali uloženi trud: 3D-printano staklo ima impresivno visoku gustoću od 99,98%, čime je izbjegnut nepoželjan rasap svjetlosti unutar materijala.

Printanje stakla

Možda najistaknutiji rezultat studije bio je taj što su otisnute staklene strukture bez obzira na oblik i veličinu kontinuirano zadržavale svoja visokokvalitetna optička svojstva, homogeno propuštajući svjetlost bez znatnijih odstupanja ili rasapa. Ovo svojstvo apsolutno je presudno u bilo kojem visokotehnološkom optičkom sustavu, tako da rad pokazuje veliki potencijal u pružanju ekonomične metode proizvodnje komponenata za krajnju upotrebu.

Valja napomenuti da francuski znanstvenici nisu jedini koji trenutno eksperimentiraju s 3D-ispisom staklenih materijala. Istraživači iz ETH Zürich u Švicarskoj ispisali su 3D staklene predmete korištenjem specijalne smole i DLP (Digital Light Processing) tehnologije, koja – za razliku od FFF/FDM printanja – ne koristi slojevno „slaganje“ mikrofilamenata, nego vat-polimerizaciju (tekući fotopolimer koji se pod djelovanjem precizno usmjerenog svjetla stvrdnjava u željeni oblik).

Kanadski istraživački tim je pak razvio tehnologiju koja koristi specijalnu staklastu masu s relativno niskom temperaturom taljenja od oko 330°C, što znači da ga se može ekstrudirati i minimalno modificiranim običnim kućnim 3D-printerom, a „stakleni“ predmeti koji nastaju takvim ispisom pogodni su za primjenu u aparatima koji koriste laserske i infracrvene izvore svjetla.